电主轴与机械主轴是机床主轴系统中两种不同的结构形式,在动力传输、结构设计、性能特点等方面存在显著差异,科越机械从多个维度详细说明二者的区别:

一、动力来源与结构差异

电主轴

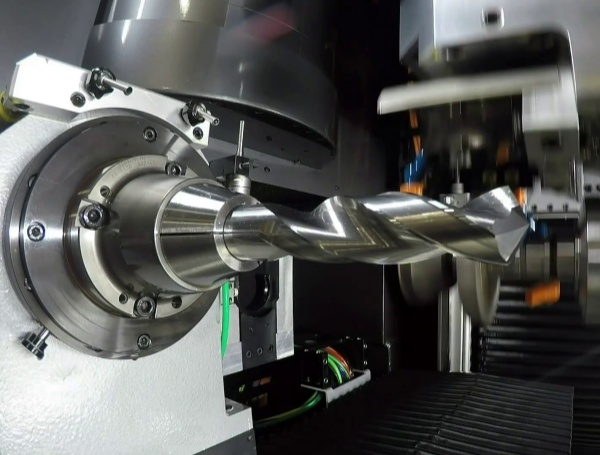

一体化设计:电主轴是将电机转子直接与主轴结合,取消了传统的皮带、齿轮等传动部件,电机的定子安装在主轴单元的壳体内,转子与主轴刚性连接,实现 “电机即主轴” 的一体化结构。

动力传输:无需中间传动环节,电机直接驱动主轴旋转,传动效率接近 100%。

机械主轴

分离式设计:主轴本身不包含动力装置,需通过外部电机(如异步电机)经皮带、齿轮、联轴器等传动机构带动主轴旋转,电机与主轴是相互独立的部件。

动力传输:依赖中间传动件,存在一定的动力损耗(通常传动效率为 70%-90%)。

二、适用场景

电主轴:适用于对转速、精度、响应速度要求高的场景,如:

精密加工(数控铣床、加工中心的高速切削);

轻工行业(木材、塑料、石材的高速雕刻);

半导体、医疗器械等高精度零件加工。

机械主轴:适用于对扭矩、负载能力要求较高的重载加工,如:

普通车床、铣床的低速重载切削(如钢件粗加工);

重型机械制造中大型零件的加工;

对成本敏感、无需高速性能的传统机床。

三、维护与成本

电主轴:结构复杂,集成了电机和精密轴承,维护难度高(需专业人员),且成本较高(尤其是高速、高精度型号),但能耗低(无传动损耗)。

机械主轴:结构简单,传动部件(皮带、齿轮)易更换,维护成本低,初期采购成本较低,但长期运行中传动件磨损需定期更换,能耗较高。

电主轴是 “高速、精密、集成化” 的代表,适合精密高速加工;机械主轴则以 “重载、低成本、易维护” 为优势,适合传统重载场景。二者的选择需根据加工材料、精度要求、转速需求及成本预算综合判断。

Copyright © 常州科越通用机械有限公司 版权所有 备案号:苏ICP备2023002232号-2