主轴装配质量直接影响设备(如机床、电机、精密仪器)的运行精度、稳定性和使用寿命,核心需围绕“精度控制、清洁防护、受力均衡、规范操作”四大原则,以下是具体注意事项:

一、装配前准备

彻底清理主轴、轴承、轴承座、密封圈等所有零部件,去除表面油污、铁屑、灰尘等杂质,避免杂质导致装配后磨损或精度偏差;主轴表面不得有划痕、锈蚀,轴承滚道无麻点、异响,密封圈无变形开裂,关键尺寸需用千分尺、卡尺复核,确保符合设计图纸要求。选用精度适配的工具,如扭矩扳手(控制螺栓拧紧力)、轴承加热器(热装轴承时使用,避免硬敲损伤)、百分表(检测同轴度),工具需提前校准;装配环境保持清洁、干燥,温度控制在 20-25℃(避免温度波动影响零件热胀冷缩),必要时在无尘车间或铺防尘布操作,防止灰尘进入装配间隙。

二、核心装配环节

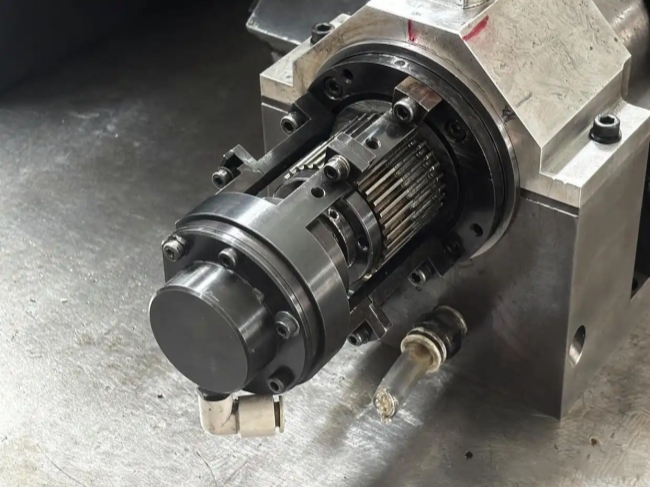

1、轴承装配:避免损伤,保证同轴

若采用热装(轴承与主轴过盈配合),加热温度控制在80-120℃(具体参考轴承材质,严禁超过150℃,防止轴承退火),加热后快速、平稳套入主轴轴颈,避免歪斜;冷装时需用专用压具均匀施力,禁止用锤子直接敲击轴承内外圈;轴承安装方向需正确(如圆锥滚子轴承的紧环、松环位置),且轴承间隙需按要求调整:过盈配合需保证预设过盈量,游隙配合需通过垫片或螺母控制轴向游隙,避免过紧导致发热卡死,过松影响精度。

2、主轴与轴承座装配:同轴度与垂直度控制

装配时用百分表检测主轴与轴承座的同轴度(径向跳动≤0.005mm,具体按设备精度要求),若偏差超差,需调整轴承座位置或研磨接触面,确保主轴旋转时无径向晃动;主轴端面与轴承座的垂直度需达标(端面跳动≤0.003mm),避免装配后主轴受力不均,导致运行噪音增大或零件磨损加快。

3、密封与润滑:防泄漏、减磨损

安装密封圈(如骨架油封、迷宫密封)时,需在密封唇口涂抹少量润滑脂,避免装配时划伤密封面,同时确保密封圈与主轴贴合紧密,无偏移,防止润滑油泄漏或杂质进入;按设计要求加注润滑油脂(如锂基润滑脂),油量需适中:轴承内部填充量为1/2-2/3,过多易导致发热,过少则润滑不足,加注后转动主轴,确保油脂均匀分布。

三、装配后检测与调试:验证装配质量

1、精度检测

用百分表或千分表检测主轴径向跳动(靠近轴承端、主轴末端)和轴向窜动,误差需控制在设备允许范围内(如精密机床主轴径向跳动≤0.002mm);手动转动主轴,感受无卡滞、异响,转动阻力均匀,无明显晃动,若存在异常,需拆解检查轴承安装、零件配合是否存在问题。

2、试运行与负载测试

空载试运行:低速运转主轴(如100-500r/min),观察温度变化(轴承温升≤40℃,最高温度≤70℃),无异常噪音、振动;

负载测试:按设备额定负载的50%-80% 运行,监测主轴转速稳定性、扭矩输出是否正常,运行1-2小时后停机检查,确认无零件松动、润滑失效等问题。

四、安全与规范:避免操作失误

1、安全防护:装配重型主轴时,需用吊车或叉车辅助吊装,吊装时用专用吊具(如软吊带),避免主轴表面划伤,同时安排专人指挥,防止碰撞;使用轴承加热器时,做好防烫防护(戴隔热手套),避免高温烫伤,加热后的零件需快速装配,防止冷却后无法套入。

2、记录与追溯:详细记录装配过程,零件型号、关键尺寸检测数据、轴承加热温度、螺栓拧紧扭矩、润滑油脂类型及用量等,便于后续维护或故障追溯;装配完成后,清理工具和现场,整理装配图纸、检测报告,归档保存,为设备后续保养提供参考。

总之,主轴装配需 “精于细节、严于精度”,从前期准备到后期检测,每一步都需规范操作,才能确保主轴运行稳定、精度达标,延长设备使用寿命。如果是针对特定设备(如机床主轴、电机主轴)的装配,还需结合设备具体结构和设计要求,进一步细化操作步骤!

Copyright © 常州科越通用机械有限公司 版权所有-主轴加工 备案号:苏ICP备2023002232号-2