随着智能制造的不断发展,机床主轴作为加工设备的“核心心脏”,其性能水平直接决定了整机的加工效率与精度。在众多主轴类型中,电主轴因其集成化、智能化、高速高效等特点,正逐步取代传统主轴,成为高端数控设备的主流配置。那么,电主轴与传统主轴究竟有什么区别?

一、结构设计:一体化 vs 分体式

传统主轴通常由主轴本体、传动系统(如皮带或齿轮)、电机等部件组成,采用分体式结构,整体体积较大,传动路径长,联动精度易受影响。

电主轴则将电机、主轴本体、轴承及冷却系统集成于一体,实现高度集成化设计,显著缩短了传动链,结构更紧凑,系统稳定性更高。

二、驱动方式:机械传动 vs 电驱直连

传统主轴依赖外部电机驱动,靠皮带或齿轮传动带动主轴旋转,这种方式传动效率较低,且易产生振动与噪音。

电主轴通过内置电机实现直驱式旋转,避免了中间传动环节,具备响应速度快、噪音低、转速稳定性高等优势,更适合高速加工和高精度需求的应用场景。

三、转速与精度:普通速度 vs 高速高精

传统主轴的转速受限于传动机构和冷却能力,通常适用于中低速切削。

电主轴转速可达数万转/分钟,并支持无级调速,搭配先进的变频器和伺服控制系统,能够实现更高的加工精度与表面质量,特别适合精密模具加工、3C产品制造、高速铣削等高端领域。

四、冷却与维护:常规润滑 vs 智能散热

传统主轴多采用风冷或油脂润滑,散热效果一般,长时间运行易产生热膨胀、影响精度。

电主轴配备液冷或油冷系统,可实现高效热管理,运行更稳定。同时,由于电主轴结构紧凑、零件集成,维护频率更低,但对冷却系统和电气控制要求更高。

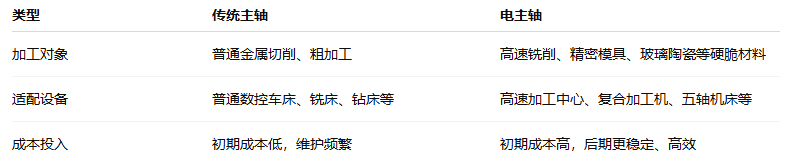

五、应用场景:普适加工 vs 高端制造

随着制造业对加工精度、效率与自动化水平的不断追求,电主轴凭借其出色的性能表现,已成为高端设备升级的首选。然而在实际应用中,企业应根据加工类型、成本预算、设备结构等综合因素合理选型,避免盲目替代。传统主轴并不会立即淘汰,但电主轴的普及已是大势所趋。如您正在考虑主轴系统升级,欢迎联系我们,科越将为您提供专业的电主轴选型建议与定制化解决方案,助力您的产线智能化升级!

Copyright © 常州科越通用机械有限公司 版权所有 备案号:苏ICP备2023002232号-2